光谱辐亮度因数:方向性光学特性的精确定义

时间:2025-11-12

光谱辐亮度因数是表征材料方向性反射特性的核心物理量,通过精确描述光线在特定几何条件下的空间分布,为高端表面光学性能评价提供关键技术支撑。

理论基础与物理本质

方向性反射特性

光谱辐亮度因数与普通反射率因数的本质区别在于其严格的方向性定义。对于理想漫反射体,各方向的辐亮度因数恒为1;而对于实际材料,不同观测方向的辐亮度因数存在显著差异。这种方向依赖性由材料表面的微观结构和光学性质决定,可用双向反射分布函数(BRDF)描述:f_r(θ_i, φ_i; θ_r, φ_r) = dL_r(θ_r, φ_r) / dE_i(θ_i, φ_i)。

各向同性材料的辐亮度因数仅与入射角和观测角的相对关系有关,而各向异性材料还随方位角变化。金属表面的辐亮度因数在镜面反射方向出现峰值,绒面材料在法线方向呈现最大值,珠光颜料则显示特殊的"随角异色"效应。

测量几何体系

标准测量几何条件由入射光线方向和观测方向共同定义。常见配置包括:45°/-30°(汽车涂料)、15°/45°(金属装饰)、30°/0°(纸张光泽)。多角度测量系统通过精密机械结构实现角度精准定位,并保持样品法线、入射光线和观测光线共面。

对于特殊效果材料,需要测量完整的天顶角分布和方位角分布。高精度测角光度计可实现入射角0-90°、观测角-90°到+90°的全范围测量,步进精度达0.01°,全面表征材料的空间反射特性。

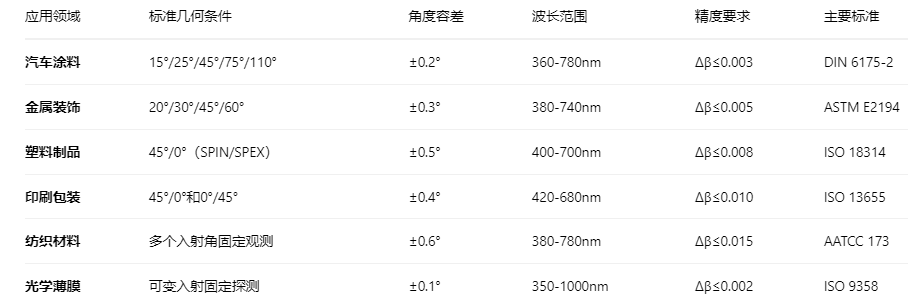

各行业测量标准与技术要求

实际应用与技术实现

汽车涂料颜色质量控制

汽车涂料的多角度颜色控制完全基于光谱辐亮度因数测量。标准要求测量5个特征角度:15°(近镜面方向)、25°(闪光方向)、45°(主色方向)、75°(侧视方向)、110°(逆光方向)。每个角度的辐亮度因数数据用于计算Lab*值,批次间容差要求极为严格:Δβ(15°) ≤ 0.002,Δβ(45°) ≤ 0.001,Δβ(110°) ≤ 0.003。

在线测量系统集成在涂装生产线,实时监控涂层质量。机器人携带多角度分光光度计,对车身不同部位进行测量,确保整车颜色一致性。大数据分析系统建立颜色趋势模型,实现预测性质量控制。

金属效果材料评价

金属颜料和珠光颜料的光学特性完全依赖辐亮度因数表征。铝粉的径厚比、珠光粉的片径大小直接影响各角度的辐亮度因数分布。高质量金属漆要求镜面方向的辐亮度因数峰值适中,避免过分刺眼;侧视方向的辐亮度因数下降平缓,确保颜色随角度变化自然。

珠光颜料还需要测量"翻转效应",即颜色随角度变化的特性。通过15°和45°的辐亮度因数比值评估翻转强度,要求控制在1.5-2.5范围内。特殊效果颜料如干涉珠光,需要测量特定波长的辐亮度因数极值,评估色移特性。

测量仪器与技术进展

多角度分光光度计

现代多角度仪器采用光纤传导和双单色仪设计。光源通过积分球均匀化,通过光纤束传导至不同角度的测量头。探测器采用背感光CCD阵列,波长范围覆盖360-780nm,分辨率达0.1nm。自动旋转平台精度±0.01°,重复定位精度±0.005°。

便携式多角度仪器重量不足5kg,测量速度达1000点/秒。无线传输技术实现移动测量,特别适合大型工件现场检测。智能识别系统自动定位测量区域,避免人为误差。

校准与标准物质

仪器校准使用标准白板和标准黑板。标准白板采用PTFE材料压制,在350-800nm波段反射比>0.98,方向性偏差<0.5%。标准黑板采用锥形腔设计,反射比<0.005。角度校准使用激光干涉仪,确保几何精度。

标准样品包括金属标准板、珠光标准板等。这些标准品通过实验室间比对确定标准值,不确定度<1%。稳定性监控显示,标准白板年变化率<0.2%,需每年重新校准。

特殊材料测量方案

各向异性材料

拉丝金属、纹理塑料等各向异性材料需要特殊测量方案。测量时需标注材料方向,平行纹理和垂直纹理的测量结果差异显著。解决方案是旋转样品测量多个方位角,取平均值或分别记录。

织物等柔软材料需要保持标准张力。使用环形夹具固定样品,避免褶皱影响。绒毛材料需规定测量方向,顺毛和逆毛的光学特性完全不同。

透明与半透明材料

透明材料测量需考虑透射分量。使用积分球收集全部透射光,测量总反射比。半透明材料需要测量双向透射分布函数(BTDF),完整描述光传输特性。

多层材料如汽车清漆+底色漆,需要建立光学模型。通过测量单层和各层的辐亮度因数,预测组合效果。这种建模技术大大减少打样次数,提高开发效率。

测量误差分析与质量控制

主要误差来源

几何定位误差是最大不确定度来源。角度偏差0.1°可能导致辐亮度因数变化0.5-1%。样品平整度影响显著,翘曲0.1mm可能引入2%误差。解决方案是使用真空吸附平台,确保样品完全平整。

环境光干扰需严格控制。杂散光照度需<1lux,测量室墙壁采用哑光黑漆(反射比<0.05)。温度波动控制在±0.5℃以内,避免样品尺寸变化影响几何关系。

不确定度评定

A类不确定度通过重复测量评定。10次测量标准偏差表征随机误差,要求s≤0.001。B类不确定度包括角度误差(0.3%)、标准板误差(0.2%)、环境误差(0.1%)等。合成不确定度要求≤0.5%(k=2)。

实验室间比对验证测量准确性。使用共同样品,多个实验室测量同样品,结果差异应小于1%。能力验证计划定期开展,确保实验室保持可靠测量能力。