纺织行业ΔE色差标准值是多少?

时间:2025-11-14

纺织行业ΔE色差标准是产品质量控制的核心指标,其严格的分级体系确保从原料到成品的色彩一致性,直接影响产品市场竞争力和品牌价值。

色差标准体系与分级制度

GB/T 250标准与ΔE对应关系

GB/T 250灰色样卡将色差分为5个主要等级和4个半级,共9个色差档次。5级代表原始样与试验样之间无色差,对应仪器测量值ΔE≤0.4;4-5级表示刚可察觉的色差,ΔE=0.8-1.6;4级表示可察觉但不明显的色差,ΔE=1.6-2.8;3级表示明显色差,ΔE=2.8-4.0;2级及以下为严重色差,ΔE>4.0。这种分级制度既考虑了人眼的视觉感知特性,又为仪器测量提供了量化依据。

在实际应用中,纺织企业通常采用更加严格的内控标准。高端品牌要求ΔE≤1.0,快时尚品牌可接受ΔE≤2.0,而基础款产品可能放宽至ΔE≤3.0。这种差异化的标准体系体现了市场定位对质量要求的直接影响。

关键部位与一般部位的差异化管理

纺织品的不同部位对色差的要求存在显著差异。根据GB/T 2660-2017《衬衫》标准,领面、过肩、口袋、明门襟、袖头面等关键部位要求色差高于4级(即达到4-5级或5级,ΔE≤1.6),因为这些部位是视觉焦点,色差容易被察觉。而衣身、袖身等一般部位色差要求不低于4级(ΔE≤2.8即可接受)。这种差异化的标准体现了"关键点严控,非关键点适度"的科学质量管理思路。

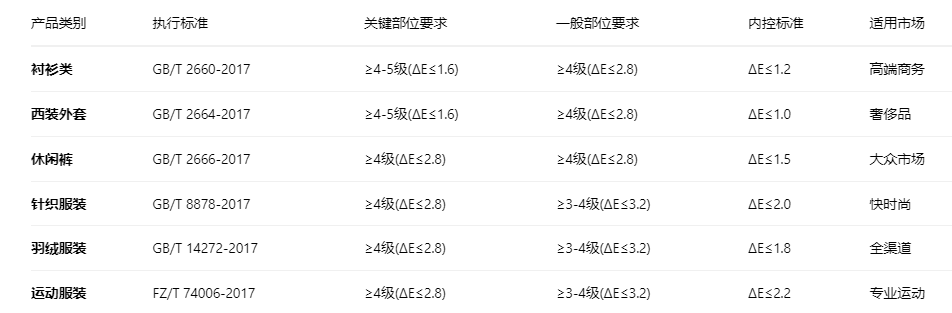

纺织品类色差标准要求对比表

色差控制的技术实现路径

原料阶段的色彩管理

纺织品色差控制从纤维原料开始。化纤生产需控制切片色相,批间差ΔE≤0.5;棉纺企业需对每批棉花进行色度检测,确保原料一致性。染色环节是控制重点,需建立染料数据库,每批染料使用前进行力分检验,色差ΔE≤0.3方可投入生产。

现代印染企业采用中央滴液系统,自动化程度高的染厂可实现配方准备误差≤0.1%。染色工艺参数如温度、时间、pH值等需精确控制,确保批间重现性。后整理环节也需注意,某些整理剂可能改变织物色光,需提前试验确定影响程度。

生产过程的实时监控

织造环节需监控纱线色差,采用门式验布机100%检验,发现色差立即调整。印花行业对色差要求极高,花位偏差需≤1mm,颜色饱和度偏差ΔE≤1.0。刺绣产品需控制绣线色差,同一图案绣线ΔE≤1.5。

成品检验环节采用标准光源箱,在D65光源下比对。检验员需通过色盲测试,每年重新认证。重要客户订单需留样备查,保存期不少于2年。现代企业引入分光光度计进行数据化管理,建立色彩数据库,实现全程可追溯。

影响色差的因素与纠正措施

常见色差成因分析

原材料波动是主要因素。棉花批次不同导致白度差异,化纤纺丝工艺变化影响纤维光泽度。染料批次差异直接导致色差,即使同一厂家不同批次的染料也可能存在色光偏差。

工艺参数控制不当引发色差。染色温度波动±2℃可能导致ΔE≥1.0的色差;浴比变化影响染料上染率;pH值不稳定改变染色效果。设备状态也很重要,染缸清洁不彻底会造成交叉污染。

纠正与预防措施

建立完善的配色体系是基础。计算机配色系统可预测配方,减少打样次数。标准光源对色室必需配备D65、TL84、UV等多种光源,避免同色异谱。定期校准仪器,确保测量准确性。

过程控制是关键。染色前进行小样试验,确认无误再放大生产。生产过程中定时取样比对,发现问题及时调整。建立标准作业程序,规范操作步骤。加强员工培训,提高质量意识。