色差判断方法论:从主观感知到客观度量的完整体系

时间:2025-12-10

在色彩控制的世界里,色差判断是连接设计与实物的科学纽带,融合了人眼的主观感知与仪器的客观数据,构建起一套严谨的视觉质量管控语言。

一、主观目视评估法:人眼——最终的“裁判官”

尽管仪器测量日益精密,但产品最终是被人眼观看的。因此,训练有素的视觉判断依然是不可或缺的“终审环节”。

标准光源箱比对法:

原理:在严格控制的标准观察环境(如D65光源,2000 lux照度,中性灰背景)中,由经过色觉检查的观察者,将标准样品与待测样品并置比对。

工具:标准光源对色灯箱、标准色卡(如Pantone、RAL)。

优势:直接反映人眼在实际(或模拟标准)光照下的感知,可综合评估同色异谱效应(即两个颜色在一种光源下匹配,在另一种光源下不匹配的现象)。

局限:受观察者状态、经验、环境波动影响大,难以量化,结果不易追溯。

灰度卡评级法:

原理:依据国家标准如GB/T 250(等同于ISO 105-A02),使用一套标准的灰色渐变卡。将色差与灰度卡上相邻灰阶的对比度进行视觉比较,从而确定色差等级(通常1-5级,5级表示无色差)。

应用:广泛应用于纺织品色牢度、油漆涂料老化后的变色评级。它将主观的色差感受转化为相对客观的等级,实现了初步的量化。

二、客观仪器测量法:数据——过程的“控制器”

这是现代工业质量控制的基石,通过将颜色转化为数字,实现精准、高效的流程管控。

测量仪器与条件:

核心仪器:分光测色仪(精度最高,可提供全光谱数据)或色差计。

几何条件:需根据样品表面特性选择:

d/8°(积分球):包含镜面反射(SPIN)测“总外观”,排除镜面反射(SPEX)测“材质色”。适用于大多数涂料、塑料。

45°/0° 或 0°/45°:模拟人眼在室内一侧光照下的观察条件,对纹理敏感,适用于纺织品、纸张、不平整表面。

光源与视场:通常采用D65光源和10°标准观察者,以符合大多数日间观察条件。

核心色差公式与解读:

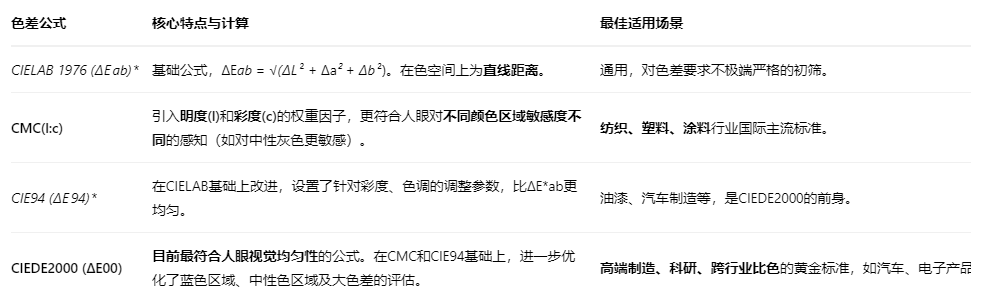

仪器测得样品的CIELAB色彩空间值(L:明度,a:红绿值,b*:黄蓝值)后,通过不同公式计算与标准样的差异。不同公式对应不同行业和容差要求。

多角度色差测量:

原理:对于金属漆、珠光漆等随角异色材料,单角度测量完全失效。需要使用多角度分光测色仪,在15°(近镜面)、45°(中间)、110°(逆光) 等多个角度分别测量并计算色差。

应用:汽车、消费电子产品的外观件质量控制。要求每个角度的色差ΔE都必须满足严苛标准(如均≤1.0)。

三、综合应用流程:构建科学的色差管控体系

建立标准:确定标准样品(Master Standard)及其在标准测量条件下的数字标准值(标准LAB值)。

定义容差:根据产品要求和客户协议,选择合适的色差公式(如汽车业用ΔE00,纺织业用CMC),并设定明确的容差上限(如ΔE00 ≤ 1.5)。

测量与判定:在稳定、一致的测量条件下检测批量样品,仪器自动计算ΔE并与容差比较,输出“合格/不合格”判断及具体偏差方向(偏亮/偏暗、偏红/偏绿等)。

目视验证:对仪器判定处于“边界”(如ΔE在容限值的80%-100%区间)的样品,或每批次的首末件,必须进行标准光源箱下的目视最终确认,确保数据与人眼感知一致。

分析与改进:利用色差数据(特别是ΔL, Δa, Δb*分量)进行统计分析,追溯生产波动源头,实现持续的质量改进。

结语:现代色差判断是一门精密的交叉学科。它要求从业者既理解人眼视觉的心理物理学原理,又能娴熟运用色度学仪器与公式。最有效的策略绝非二选一,而是将仪器的客观、高效、可追溯,与人眼的主观、全面、终审能力深度融合,从而在色彩的一致性与美感追求上,达到科学与艺术的完美平衡。