油墨行业色差标准体系与应用指南

时间:2025-10-18

油墨行业色差控制是印刷质量的核心环节,直接关系到产品外观一致性和品牌形象维护。科学的色差标准体系为油墨生产、印刷工艺和品质检测提供了统一的技术规范。

一、油墨色差标准的等级体系

1.1 国际标准分级

油墨色差标准根据最终用途和客户要求实行分级管理。ISO 12647-2标准将印刷品分为四个质量等级,每个等级对应不同的色差要求。Grade 1(最高级)要求ΔEab ≤ 3.0,适用于艺术复制品和高档包装;Grade 2要求ΔEab ≤ 5.0,适用于商业印刷;Grade 3要求ΔE*ab ≤ 8.0,适用于新闻印刷等快速印刷领域。

1.2 国内标准要求

我国油墨色差标准体系完整,覆盖各类油墨产品。GB/T 17001.1-2023《胶印油墨》规定,四色胶印油墨的色差ΔEab ≤ 5.0;GB/T 18752-2023《热固型轮转胶印油墨》要求ΔEab ≤ 6.0;而QB/T 2025-2023《柔性版印刷油墨》的色差容限相对宽松,ΔE*ab ≤ 8.0。这些标准与印刷速度、承印物特性相匹配,体现科学性和实用性。

二、不同印刷工艺的色差标准

三、专色油墨的特殊色差要求

3.1 Pantone专色系统

Pantone配色系统是专色油墨的国际标准,色差控制极为严格。根据Pantone色卡最新版本,固态色差要求ΔEab ≤ 2.0,其中ΔL≤ 1.5,ΔC* ≤ 1.2,ΔH* ≤ 1.0。这种严格标准确保全球范围内颜色的一致性,是品牌色彩准确再现的保障。

3.2 品牌专色管理

知名品牌对专色油墨有特殊要求。可口可乐红色要求ΔEab ≤ 1.5,蒂芙尼蓝色要求ΔEab ≤ 1.2。这些品牌色通常配备专用的色彩标准文件,要求印刷企业建立严格的颜色质量控制体系,包括定期仪器校准、环境条件控制和人员培训。

四、色差测量与质量控制要点

4.1 测量条件标准化

油墨色差测量必须严格遵循标准条件。根据ISO 13655:2023标准,测量使用D50光源(色温5000K),2°标准观察者,包含镜面反射成分(SCI)。测量环境温度控制在23±2℃,相对湿度50±5%,确保测量结果的可比性。

4.2 承印物影响校正

不同承印物对油墨色差测量有显著影响。纸张白度要求不低于90%,光泽度根据印刷工艺选择。测量时必须使用实际生产用的承印物,并在测量结果中考虑承印物底色校正。对于特种纸张,需要建立专用的色彩特性文件。

五、各应用领域色差标准对比

六、色差控制的技术措施

6.1 油墨生产环节控制

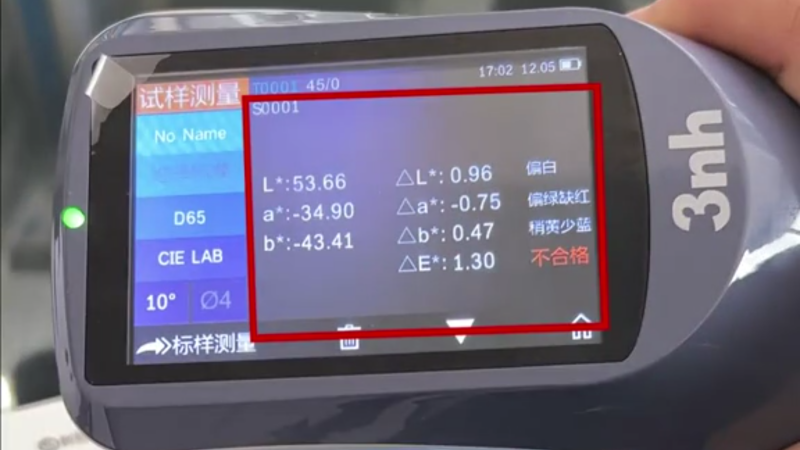

油墨生产过程中,原材料批次差异是色差的主要来源。采用光谱配色系统,建立颜料数据库,实现配方数字化管理。每批次油墨生产时进行在线色差检测,ΔE*ab > 2.0时自动调整配方,确保批次间一致性。

6.2 印刷过程实时监控

现代印刷机配备在线色差检测系统,实时监测印刷品色差。海德堡CPC系统、小森PQC系统都能实现ΔE*ab的实时显示和自动调整。当色差超过设定阈值时,系统自动调整墨键,保证印刷过程中的颜色稳定性。

七、特殊油墨的色差标准

7.1 金属油墨色差控制

金属油墨由于含有金属颗粒,色差测量需特殊处理。采用多角度分光光度计,在15°、45°、110°三个角度测量,每个角度的ΔE*ab ≤ 5.0。金属油墨的色差评价必须注明测量角度,否则结果不具有可比性。

7.2 荧光油墨特殊要求

荧光油墨的色差测量需要紫外含量控制。根据ISO 2470-2:2023标准,测量时紫外含量调整至与实际观察条件一致。荧光油墨的色差容限相对宽松,ΔE*ab ≤ 8.0,但必须注明测量时的紫外条件。

八、行业发展趋势与展望

油墨行业色差标准正向更严格、更精细的方向发展。ISO/TC 130印刷技术委员会正在制定ΔE00色差标准的应用指南,未来可能将现有ΔEab标准转换为视觉均匀性更好的ΔE*00。数字印刷的普及推动实时色差监控技术的发展,云计算和大数据分析为色差控制提供新的解决方案。

随着环保要求提高,水性油墨和UV油墨的色差标准也在不断完善。新标准更加注重整个供应链的颜色一致性,从油墨生产到印刷应用,建立全过程的色差控制体系。预计未来三年,行业将逐步过渡到ΔE*00色差标准,并加强对特殊效果油墨的色差评价规范。

油墨行业色差标准体系的建立和完善,为产品质量控制提供了科学依据。通过严格执行标准要求,建立完善的质量管理体系,可以有效提升油墨产品的颜色一致性和稳定性,满足不同应用领域的质量需求。随着技术进步和国际合作的深入,油墨色差标准将更加科学、统一,为全球印刷行业的发展提供有力支撑。